Способы уменьшения брызг при MIG сварке

Сварочные брызги не только визуально непривлекательны, но также влияют на эффективность сварочной операции. В большинстве случаев брызги необходимо удалить, чтобы пройти проверку качества в компании. Компании также должны учитывать затраты на приобретение шлифовального оборудования и абразивов для удаления брызг, а также на техническое обслуживание и связанные с этим процессом риски безопасности при использовании шлифовальных машин.

Состав, предотвращающий налипание сварочных брызг, может предотвратить скопление брызг на детали, однако это должно быть крайней мерой.

Компаунд (термоактивная, термопластическая полимерная смола) предотвращающая налипание, увеличивает эксплуатационные расходы и может вызвать дефекты сварного шва, к примеру пористость. Он также очень грязный и может прилипать к оборудованию, инструментам и полу.

Есть несколько способов уменьшить разбрызгивание, которые позволяют улучшить внешний вид сварных швов и повысить эффективность без использования специальных составов.

№ 1: Отрегулируйте параметры проволоки и сварки.

Диаметр используемой проволоки, а также параметры источника питания, в частности, напряжения, влияют на образование брызг.

Например, проволока большего диаметра, работающая при более низких параметрах сварки (меньшее напряжение), склонна к образованию более высоких уровней разбрызгивания. В этой ситуации комбинация типа и размера проволоки вместе с определенными параметрами сварки будет работать при передаче короткого замыкания. В этом режиме сварочная проволока вступает в электрический контакт, поскольку она касается основного материала несколько раз в секунду. Или комбинация может перейти в режим глобулярного переноса, заставляя большие капли сварочного металла (больше диаметра проволоки) перемещаться по дуге. Оба варианта могут вызвать разбрызгивание.

При сварке с использованием проволоки большего диаметра с неподходящими настройками, может оказаться целесообразным уменьшить размер проволоки - например, с 1.2 мм до 1.0 мм. Проволока меньшего размера с более оптимальными настройками позволяет использовать режим распыления, при котором крошечные капли сварочного металла распыляются по дуге. В результате дуга становится более гладкой и уменьшается разбрызгивание.

Выбор защитного газа также влияет на возможность достижения плавного режима распыления. При сварке сплошной проволокой необходимо использовать минимум 80% аргона в смеси защитных газов. Для трубчатой проволоки, как и для проволоки с металлическим сердечником, требуется минимум 75% аргона с балансом CO2. Есть компромисс с более высоким уровнем аргона: он обеспечивает глубокое и узкое проникновение в стык, которое может быть менее прощающим ошибки, чем более широкое проникновение, но менее глубокое. Сварочные технологи должны будут определить, является ли это более серьезной проблемой и фактором затрат, чем устранение брызг.

№ 2: По возможности избегайте прокатной окалины.

Наличие прокатной окалины - распространенная проблема при сварочных работах. Эта шелушащаяся поверхность горячекатаной стали состоит из смешанных оксидов железа и плавится при более высокой температуре, чем фактический основной металл, по существу блокируя электрический ток дуги во время сварки. В результате получается более холодный сварочный налет, который имеет тенденцию «комковаться», а не плавно смачиваться, и вызывает сварочные брызги.

Если возможно, приваривайте к основному материалу, на котором нет окалины. Этого можно добиться, купив уже очищенный металлопрокат или прибегнув к механической зачистке с помощью шлифовальной машины или лепесткового диска. Оба варианта увеличивают затраты на сварку, но могут помочь избежать простоев из-за удаления брызг.

Если сварка материалов без окалины невозможна, обязательно надежно заземлите источник питания на зачищенной поверхности. Заземление поверх окалины может вызвать прерывание зажигания дуги, что приведет к разбрызгиванию. Использование некоторых присадочных металлов, таких как порошковая проволока, также может помочь минимизировать проблемы с прокатной окалиной и разбрызгиванием.

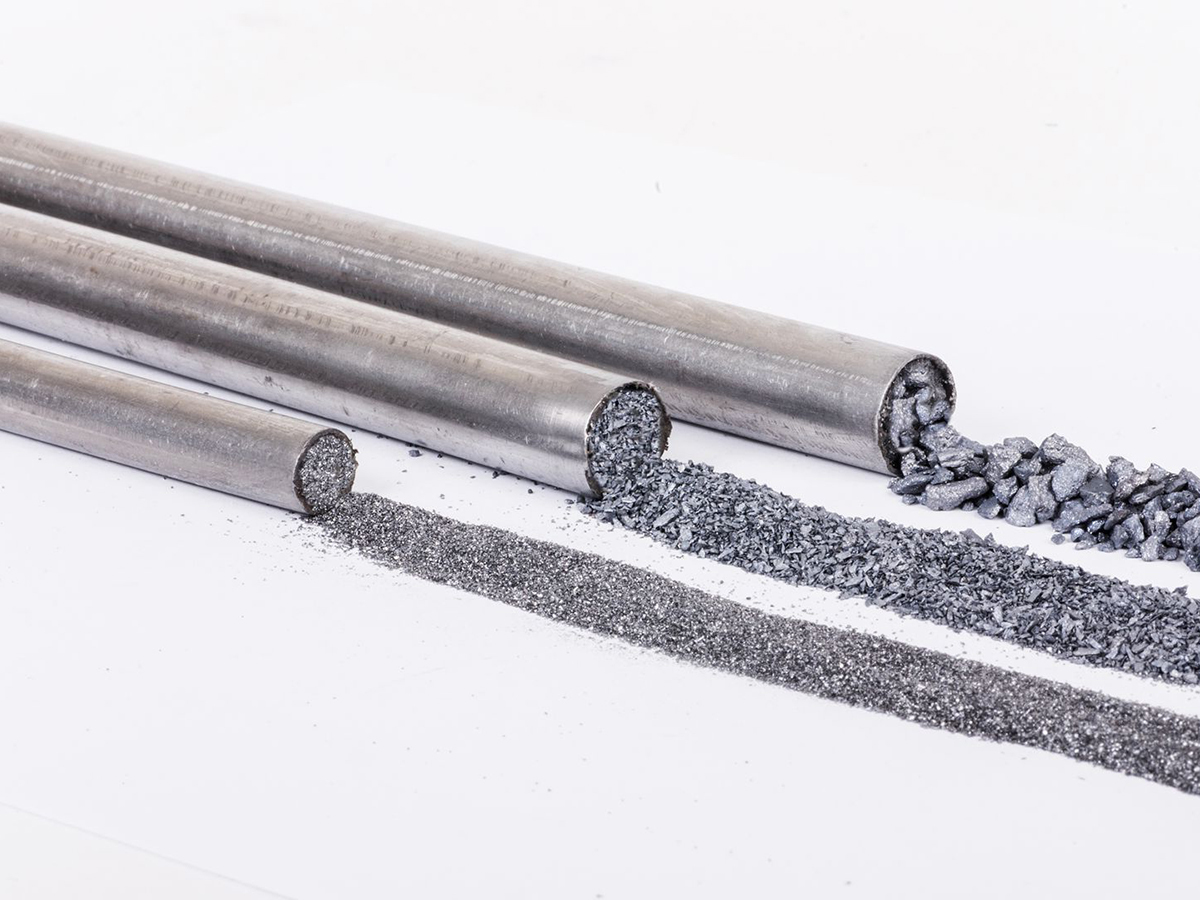

№ 3: Рассмотрите возможность использования порошковой проволоки.

Когда это возможно и целесообразно для сварочного применения, переход от сплошной проволоки к порошковой проволоке является хорошим способом контролировать уровень разбрызгивания. В отличие от сплошной проволоки с твердым поперечным сечением, порошковая проволока является трубчатой и наполнена металлическими порошками, сплавами и стабилизаторами дуги. Эти проволоки пропускают ток через внешнюю металлическую оболочку, которая создает более широкую конусообразную дугу для более широкого профиля проплавления с минимальным разбрызгиванием или без него вовсе.

Порошковая проволока также работает в режиме распыления, описанном ранее, и может хорошо сваривать через прокатную окалину без предварительной очистки.

№ 4: Соблюдайте надлежащую подготовку сварщиков и передовой опыт.

Менее опытные сварщики часто могут производить сварные швы с большим количеством брызг. Как и в любом другом сварочном процессе, ключевым моментом является обучение сварщика и соблюдение некоторых передовых методов.

Использование соответствующих рабочих углов и углов перемещения в зависимости от области применения, типа проволоки и конфигурации соединения, а также поддержание надлежащего вида контактного наконечника также может уменьшить разбрызгивание и должно быть включено в программы обучения для начинающих сварщиков.

Кроме того, использование подходящих расходных материалов и их замена при необходимости могут помочь уменьшить разбрызгивание.

Принятие мер по уменьшению разбрызгивания при сварке может помочь компаниям оптимизировать сварочные процессы и повысить их эффективность.

№ 5: Используйте импульсную сварку MIG.

Если для сварочной операции используется источник питания, способный выполнять импульсную сварку MIG, или если есть возможность приобрести его, создаваемые им формы сигналов могут помочь уменьшить разбрызгивание. Импульсная сварка MIG осуществляется путем переключения между высоким пиковым и низким фоновым током примерно от 30 до 400 раз в секунду. Когда происходит переключение, капля металла отрывается от проволоки во время пикового тока и перемещается в сварочную ванну. Фоновая сила тока отвечает за поддержание дуги во время этого процесса, но при низком тепловложении, что предотвращает перенос металла.

Импульсная сварка MIG хорошо сочетается со сплошной проволокой и проволокой с металлическим сердечником, чтобы уменьшить разбрызгивание и помочь при сварке в нерабочем положении. Поскольку при использовании порошковой проволоки разбрызгивание практически отсутствует, уменьшение разбрызгивания более заметно при использовании импульсной сварки MIG сплошной проволокой.

Импульсная сварка MIG также относительно проста для освоения начинающими сварщиками, что является дополнительным преимуществом для создания однородных сварных швов с низким разбрызгиванием, и этот процесс часто позволяет сваривать через прокатную окалину.

Поддержка производительности, качества и экономии средств.

Принятие мер по сокращению разбрызгивания при сварке может помочь компаниям оптимизировать сварочные процессы и повысить их эффективность. Это особенно актуально для заказов, требующих окраски деталей. За счет уменьшения или устранения разбрызгивания деталь можно быстрее переместить на следующий технологический уровень. Уменьшение разбрызгивания также может улучшить качество сварки, увеличить производительность и минимизировать ненужные затраты.

Статья основана на мировом опыте и знаниях ITW Welding.

Оригинал статьи

P.S. Для предотвращения налипания брызг на различные металлические поверхности можно использовать нашу специальную жидкость CAS-ANTI-SPATTER

Комментируйте, задавайте вопросы, делитесь с друзьями